Producción de nanocelulosa a partir de rastrojo de piña y raquis de palma africana

Jairo Vargas Mesén1![]() , Karina Rodríguez Mora2

, Karina Rodríguez Mora2 ![]() , Eddy

Jirón García1

, Eddy

Jirón García1![]() &

Cesar Bernal Samaniego1

&

Cesar Bernal Samaniego1![]()

1. Universidad de Costa Rica, Escuela de Ingeniería Química, Sede del Caribe, Limón, Costa Rica; jairo.vargasmesen@ucr.ac.cr; eddy.jiron@ucr.ac.cr; cesar.bernal@ucr.ac.cr

2. Universidad de Costa Rica, Instituto de Investigaciones en Ingeniería, Unidad de Recursos Forestales, San José, Costa Rica; karina.rodriguezmora@ucr.ac.cr

Recibido 28-I-2023 □ Corregido 25-VI-2023 □ Aceptado 06-VII-2023

DOI: https://doi.org/10.22458/urj.v15i2.4593

|

ABSTRACT. “Nanocellulose production from pineapple leaves and palm oil rachis”. Introduction: Nanocellulose, the nanometer form of cellulose, can be produced through various methods, including chemical treatments, physical rupture, or their combination. Agro-industrial waste, like palm oil rachis and pineapple leaves, is commonly used as fuel or composting in plantations. However, it is not typically used for value-added products. Objective: To produce cellulose nanofibers starting with low-energy and low-input systems. Methods: We chemically characterized pineapple leaves and African palm oil rachis and subjected them to chemical degradation and mechanical treatments, to obtain cellulose nanofibers. The fibers were subsequently degraded with acetic acid (HOAc) and characterized using visible microscopy, fluorescence microscopy, infrared spectroscopy, X-ray diffraction, and transmission electron microscopy. Results: Pineapple leaves and African palm oil rachis had cellulose contents of 35,8 ± 0,5% and 17,9 ± 0,1%, respectively. We obtained nanofibers with thicknesses of 40nm and 10,8nm. Conclusion: The hybrid method of chemical treatment and mechanical rupture proved successful in obtaining fibrillar nanocellulose with low-concentration reagents.

Keywords: biomass, nanomaterials, technology, valuation, wastes.

|

RESUMEN. Introducción: La nanocelulosa, la forma nanométrica de la celulosa, puede ser producida mediante diversos métodos, incluyendo tratamientos químicos, ruptura física o ambos. Los residuos agroindustriales, como el raquis de aceite de palma y el rastrojo de piña, suelen usarse como combustible o para compostaje en las plantaciones. Sin embargo, no se utilizan para productos de mayor valor agregado. Objetivo: Producir nanofibras de celulosa a partir de sistemas de baja energía y bajos requerimientos de insumos. Métodos: Caracterizamos químicamente el rastrojo de piña y el raquis de aceite de palma africana y los sometimos a degradación química y tratamientos mecánicos para obtener nanofibras de celulosa. Degradamos las fibras con ácido acético (HOAc) y las caracterizamos con microscopía visible, microscopía de fluorescencia, espectroscopía infrarroja, difracción de rayos X y microscopía electrónica de transmisión. Resultados: Las hojas de piña y los raquis de aceite de palma africana presentaron contenidos de celulosa de 35,8 ± 0,5% y 17,9 ± 0,1%, respectivamente. Obtuvimos nanofibras con espesores de 40nm y 10,8nm. Conclusión: El método híbrido de tratamiento químico y ruptura mecánica resultó exitoso en la obtención de nanocelulosa fibrilar utilizando reactivos de baja concentración.

Palabras clave: biomasa, nanomateriales, residuo, tecnología, valorización. |

Los cultivos de piña y palma aceitera forman parte de los sectores de producción más grandes en lo que a territorio de cultivo respecta en Costa Rica. El sector piñero costarricense está catalogado como el productor de la mejor piña fresca a nivel mundial, la cual es el tercer producto de exportación en el país. El territorio destinado al cultivo de piña aumentó de 43 000 a 45 000 hectáreas del 2016 al 2018 (Mora et al., 2020).

Los residuos del cultivo piñero se han contabilizado en cerca de 8,2 millones de toneladas anuales, una cantidad importante de biomasa que actualmente genera grandes problemáticas de plagas (Picado, 2018). Por su parte, el territorio de siembra del raquis de palma africana incrementó desde el año 2016 al 2018 de 72 456 a 76 910 hectáreas de cultivo, que representaron alrededor de 1 087 800 toneladas para el 2018(Mora et al., 2020). Estudios han determinado que una vez seco, el 35% es celulosa (López et al., 2009; Irías & Lutz, 2014). Y para el raquis de palma africana, el contenido holocelulósico ronda el 51% (Galiwango et al., 2018). La celulosa es el biopolímero más abundante de la biosfera y es fuente de carbono renovable, con varias aplicaciones comerciales; sintetizada en su mayor parte por las plantas por medio de fotosíntesis (Dopico-Ramírez et al., 2012). En la actualidad, hay varios procesos utilizados para extraer la celulosa, por ejemplo, los procesos alcalinos, de bisulfito y sulfato (kraft), en combinación con tratamientos térmicos y mecánicos que, dependiendo de la combinación utilizada, dan como resultado diferentes resistencias de fibra de la pulpa (Shaghaleh et al., 2018). La obtención de nanocelulosa a partir de celulosa es una de las tecnologías que ha tomado gran relevancia en la actualidad, debido a su gran cantidad de aplicaciones y a la diversidad de nanocelulosa que es posible obtener.

Las fibras elementales o mícelas, se forman por 40 y 100 cadenas de celulosa. Dichas cadenas se acoplan para formar las llamadas fibras elementales o nanofibrillas, las cuales de igual manera se ensamblan unas con otras hasta formar cadenas más largas de celulosa denominadas microfibrillas de celulosa. Las nanofibras pueden tener de 20 a 50nm de diámetro y varios micrómetros de longitud (Lavoine et al., 2012). Las microfibrillas, por su parte, se empaquetan de manera unidireccional y forman así las fibras de celulosa de la pared celular vegetal (Siqueira et al., 2010), con un ancho de 5 a 20µm y una longitud de 0,5 hasta varios milímetros (Kalia et al., 2014). Existen métodos de ruptura de fibras de celulosa en sus micelas elementales, tal como como el ultrasonido, el cual puede llegar a producir nanocelulosas con dimensiones muy variadas de 10 nm a 100 nm de espesor y longitudes de las fibras en la escala de los micrómetros (Jiang & Hsieh, 2013).

Es por ello que la presente investigación propone una forma de aprovechar los residuos agroindustriales en la producción de celulosa, empleando sistemas de bajo requerimiento energético y de insumos, que posteriormente pueda dar paso a la obtención de nanofibras de celulosa por métodos mecánico.

MATERIALES Y MÉTODOS

Caracterización química: La determinación de la composición química de cada una de las biomasas utilizadas se efectuó con base en la norma TAPPI: T280 pm-99, así como en los reportes técnicos: NREL/TP-510-42620, NREL/TP-510-42618.

Preparación de nanocelulosa

Degradación básica de las fibras: En la degradación de las biomasas, efectuamos un diseño factorial 22 para cada una de las biomasas por separado, en el cual los factores: concentración de hidróxido de sodio (NaOH) y tiempo de degradación se estudiaron en los niveles de 2% y 5% (concentración en m/V) para el NaOH, mientras que para el tiempo los niveles bajos y altos respectivamente 30 y 60. Para dicho diseño se analizó el porcentaje de lignina removida como variable de respuesta.

Para la degradación utilizamos 1g de biomasa, la cual se secó hasta que su contenido de humedad fuera menor al 10%m/m y posteriormente fue molida, y tamizada con una malla de 0,5mm de diámetro de poro y se colocó en un Erlenmeyer de 150mL con 50mL de disolución de NaOH. La introdujimos en una autoclave a 136kPa. La biomasa degradada se filtró por gravedad y se lavó con agua hasta pH neutro. La celulosa extraída se dejó reposando en 50mL de hipoclorito de sodio al 4%m/V durante 15 minutos, tras los cuales se filtró la celulosa y se repitió el lavado con hipoclorito. Luego, se filtró y se efectuaron lavados con agua hasta eliminar el exceso de cloro.

Degradación ácida de las fibras: Utilizamos 1g de biomasa con previa degradación básica y colocamos en un Erlenmeyer de 150mL con 50mL de disolución de ácido acético (HOAc) 10%V/V. La introdujimos en una autoclave a 136 kPa por 60 minutos. La biomasa degradada se filtró por gravedad y se lavó con agua hasta pH neutro.

Ruptura de las fibras de celulosa: La celulosa obtenida se dispersó en agua aproximadamente al 2,5%m/m y se sometió a ruptura en un ultrasónico de alta potencia a una frecuencia de 60Hz, una amplitud de 60% y un período de 15 minutos en el ultrasónico de alta potencia QSonica modelo Q700 del Centro de Investigación en Biotecnología del Instituto Tecnológico de Costa Rica. Para ello tomamos fibras de cada biomasa con dos tipos de degradación: A) Fibras con tratamiento básico según lo establecido en el diseño estadístico, B) Fibras con tratamiento básico según lo establecido en el diseño estadístico y un posterior tratamiento ácido.

Caracterización microscópica y espectroscópica

Microscopía óptica: Para observar el tamaño de las fibras de celulosa utilizamos un microscopio ZEISS, Axiolab 5.

Microscopía por fluorescencia: Para observar la presencia de lignina y celulosa en las fibras, utilizamos un microscopio ZEISS, Axiolab 5 y se tiñeron las fibras con el reactivo fluorescent brightener 28F3543, para promover la fluorescencia de la celulosa, mientras que la lignina se observó por autofluorescencia; tanto la Microscopía óptica como por fluorescencia realizamos en el Laboratorio de Ingeniería Química de Universidad de Costa Rica en la Sede Caribe.

Microscopía electrónica de trasmisión (MET): Para determinar el tamaño de las fibras de nanocelulosa uilizamos un Microscopio Electrónico de Transmisión HITACHI HT 7700 del Centro de Investigación en Estructuras Microscópicas (CIEMic) de la Universidad de Costa.

Espectroscopia Infrarroja (FTIR): Para obtener las bandas de los grupos funcionales asociados a los componentes de la fibra, así como ausencia y presencia de lignina utilizamos un equipo Perkin Elmer modelo Frontier FT-IR-ATR, realizamos 32 escaneos por muestra de 4000cm-1 a 450cm-1 en el Centro de Investigación en Ciencia e Ingeniería de Materiales (CICIMA) de la Universidad de Costa Rica.

RESULTADOS

La composición porcentual de los diferentes polímeros, extractivos y cenizas presentes en las fibras vegetales no solo muestran a los residuos como potenciales materias primas, sino que brindan información relacionada con el primer paso de degradación: hay una relación directa entre las condiciones de degradación, la concentración de reactivos y la cantidad de lignina que se desea retirar de las fibras (Tabla 1).

Para ambas biomasas el contenido de holocelulosa constituye más de la mitad del material (Tabla 1); el porcentaje varía de forma importante entre biomasas. Por su parte, el raquis de palma africana contiene 17,9% de celulosa en su composición másica y cerca del doble de hemicelulosa.

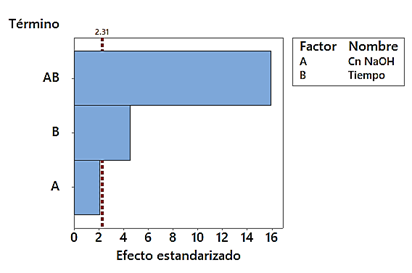

Según el análisis de varianza, tanto el tiempo de reacción, como la interacción entre la concentración de NaOH (factor “A”) y el tiempo de degradación (factor “B”) interfieren de forma significativa en la remoción de lignina de las fibras de piña. En el diagrama de Pareto, tanto la interacción como el factor “B” sobrepasan el límite de significancia (Fig. 1).

TABLA 1

Composición química del rastrojo de piña

|

Componente |

Rastrojo de piña (%) |

Raquis de palma africana (%) |

|

Extractivos |

12,1 ± 0,4 |

10,9 ± 0,9 |

|

Celulosa |

35,8 ± 0,5 |

17,9 ± 0,1 |

|

Hemicelulosa |

18,6 ± 0,6 |

36,6 ± 0,8 |

|

Lignina |

20,0 ± 0,3 |

30,8 ± 0,4 |

|

Cenizas |

0,7 ± 0,3 |

0,44 ± 0,02 |

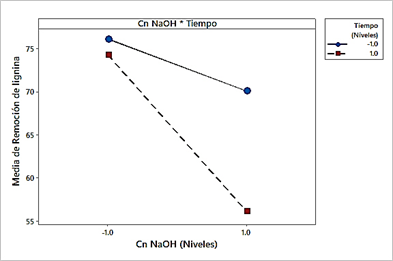

Para el nivel alto del factor "Tiempo", la remoción de lignina se ve favorecida con el nivel alto del factor “Cn NaOH”. (Fig. 2).

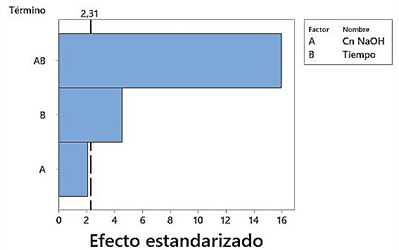

Para el sistema de degradación de la fibra de raquis de palma africana ambos factores exceden el límite de significancia, al igual que la interacción (Fig. 3).

Fig. 1. Diagrama de Pareto de efectos estandarizados, en respuesta al porcentaje de remoción de lignina extraída del rastrojo de piña (α= 0,05).

Fig. 2. Interacciones entre los factores, en respuesta al porcentaje de remoción de lignina del rastrojo de piña.

Fig. 3. Diagrama de Pareto de efectos estandarizados, en respuesta al porcentaje de remoción de lignina extraída del raquis de palma africana (α= 0,05).

El mayor porcentaje de remoción de lignina se da en el nivel bajo de ambos factores (Fig. 4): de las cuatro combinaciones de factores, las condiciones más bajas de tiempo y concentración de NaOH presentan la mayor eliminación de lignina.

Fig. 4. Interacciones entre los factores, en respuesta al porcentaje de remoción de lignina del raquis de palma africana

Las condiciones de degradación de la fibra de raquis de palma africana se fijan en 30 minutos de degradación de las fibras, con una concentración de NaOH del 2% m/V. Los parámetros de presión y temperatura se mantienen en las condiciones de degradación establecidas, así como la proporción de biomasa y volumen de disolución de NaOH del diseño estadístico.

Aunque hay remoción de lignina, el microscopio de luz indica que las medias del diámetro de las fibras, antes de la ruptura con aparato ultrasónico de alta potencia, eran de 7,7µm (piña) y 7,6µm (palma, Fig. 5).

Las fibras de rastrojo de piña y raquis de palma africana sin tratamiento, respectivamente (Fig. 6 A, C). La exposición de las fibras de celulosa (regiones azules) es mínima para las biomasas sin tratamiento.

Fig. 5. Fibras de A) Rastrojo de piña, B) Raquis de palma africana, (1 fibras sin tratamiento, y 2 fibras tras tratamiento básico y 3 tras al tratamiento ácido)

Tras tratamiento alcalino, hay remoción de lignina y mayor exposición de las fibras de celulosa(Figura 6 B,D).

Fig. 6. Microscopía de fluorescencia de fibras de rastrojo de piña: A) sin tratamiento, B) post tratamiento. Y fibras de raquis de palma africana C) sin tratamiento, D) post tratamiento.

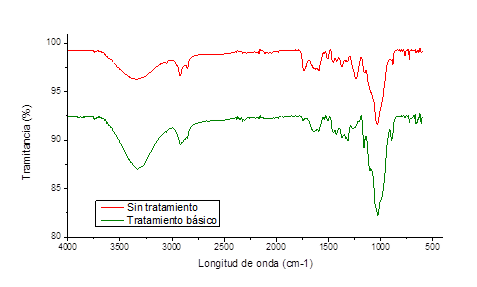

El pico alrededor de los 3300cm-1 es un estiramiento asociado con la vibración del enlace de hidrógeno de los grupos hidroxilo en holocelulosa, así como el pico a 1000cm-1 característico del enlace simple C-O, vibración de estiramiento que pertenece a los polisacáridos en la celulosa: en rojo los espectros de las biomasas sin tratamiento, en verde b fibras con tratamiento básico (Figuras 7 y 8).

Por otra parte, en el intervalo entre los 2000cm-1 a los 1200cm-1, es típico encontrar bandas características de holocelulosa y lignina, que disminuyen su intensidad de forma significativa, o desaparecen por completo en los espectros que representan las fibras con tratamiento. Lo anterior evidencia la disminución de la presencia de lignina en las fibras (Figuras 7 y 8).

Las líneas azules indicadoras de holocelulosa se intensifican en los espectros de las fibras pretratadas (Tabla 2).

Fig. 7. Espectros FTIR antes y después de la degradación del rastrojo de piña

Fig. 8. Espectros FTIR antes y después de la degradación del raquis de palma africana

TABLA 2

Resumen de las principales bandas observadas en FTIR, antes y después de la degradación, así como lo reportado por otras investigaciones

|

Rastrojo de Piña |

Raquis de Palma africana |

Otras investigaciones |

||

|

Longitud de onda (cm-1) |

Asignación de las bandas |

Referencia |

||

|

3330 |

3330 |

3330 |

Grupos OH en holocelulosa |

(Amroune et al., 2014) |

|

2920 |

2923 |

2923 |

Enlace C-H en holocelulosa |

(Amroune et al., 2014) |

|

2852 |

2852 |

2852 |

Grupo CH2 en holocelulosa |

(Amroune et al., 2014) |

|

1732 |

1740 |

1736 |

Presencia de lignina |

(Ahmed et al., 2014) |

|

1645 |

1643 |

1640 |

Enlaces O-H del agua absorbida |

(Xiong et al., 2017) |

|

1593 |

1593 |

1593 |

Estructura aromática de la lignina |

(Liu et al., 2009) |

|

1515 |

1508 |

1510 |

Enlace C=C en lignina |

(Saravanakumar et al., 2013) |

|

1460 |

1460 |

1460 |

Enlace C=O en lignina |

(Amroune et al., 2014) |

|

1428 |

1426 |

1423 |

Grupo CH2 en celulosa |

(Maache et al., 2017) |

|

1370 |

1371 |

1367 |

Enlaces C-H en holocelulosa |

(Bezazi et al., 2014) |

|

1316 |

1316 |

1319 |

Grupo CH2 en celulosa |

(Saravanakumar et al., 2013) |

|

1238 |

1240 |

1240 |

Enlaces C-O en lignina |

(Ahmed et al., 2014) |

|

1168 |

1160 |

1162 |

Enlaces C-O-C en holocelulosa |

(Saravanakumar et al., 2013) |

|

1030 |

1030 |

1030 |

Enlace C-O en celulosa |

(Saravanakumar et al., 2013) (Bezazi et al., 2014) |

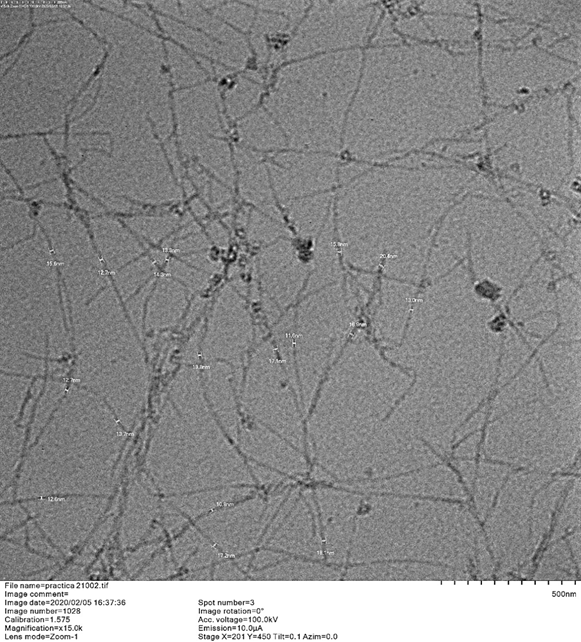

Los diámetros de nanofibras de rastrojo de piña son de 40-78nm y de raquis de palma africana de 11-20nm. Estos rangos son característicos de las nanocelulosas de tipo fibrilar (Figuras 9 y 10).

Fig. 9. Nanofibras de rastrojo de piña

Fig. 10. Nnanofibras de raquis de palma

Ambos tipos de fibras tienen longitudes que van desde nanómetros hasta unos pocos micrómetros, característica de las nanofibras de celulosa. Aunque en ambos casos hay nanofibrillas de celulosa, las del rastrojo de piña se componen de fibras largas que se entrelazan, formando algunas fibras más gruesas (Figura 9 y Figura 10).

DISCUSIÓN

El rastrojo de piña, contiene un 35,8% de material celulósico que representa el 65,8% de la holocelulosa. Los análisis realizados por otros investigadores apuntan a que, por lo general, cerca del 64,5% del material holocelulósico en el rastrojo de piña es celulosa (Sharma, 1981), un porcentaje similar al que se obtuvo en la muestra estudiada. Este porcentaje de celulosa en la muestra también es respaldado por otras investigaciones, que reportan valores típicos de 27,6% (Maneeintr et al., 2018) y hasta 32,2% (Irías & Lutz, 2014) en el rastrojo de piña. Por otra parte, Bourrillón en su investigación señala que el contenido varía drásticamente dependiendo de la procedencia de la hoja de la piña, un 59,0% para las hojas de la corona de la piña y 25,8% en el caso del rastrojo de la planta (López-Herrera et al., 2014).

Por su parte, el raquis de palma africana analizado contiene 17,9% de celulosa en su composición másica y cerca del doble de hemicelulosa. Otros autores reportan valores de celulosa en el raquis de palma africana en cerca de 32,0% (Galiwango et al., 2018; 2019). La proporción entre los constituyentes de holocelulosa puede variar en gran magnitud dependiendo de la función de la biomasa y las condiciones en las que se desarrolle. El raquis de palma africana es característico por ser un material que necesita rigidez y resistencia para poder soportar el peso de los frutos, razón por la cual es lógico que posea un elevado contenido de hemicelulosa, ya que a esta se le atribuye la función de dar rigidez fijando y enlazando las diversas cadenas de celulosa y lignina que se encuentran en la biomasa (Scheller & Ulvskov, 2010; Rodriguez-Gacio et al., 2012). Otras investigaciones respaldan los valores elevados de hemicelulosa en las fibras de raquis de palma africana con valores mayores al 29,8% (Bendahou et al., 2007; Khiari et al., 2010a).

Por otro lado, la lignina, uno de los tres principales componentes de las fibras vegetales, constituye el 20,0% del rastrojo de piña y 30,8% para el raquis de palma africana. La variación de las proporciones de lignina entre ambas fuentes de biomasa es de esperar debido a que la lignina es uno de los polímeros de la fibra que ayuda a dar rigidez a las fibras, por lo que es lógico un valor elevado de este componente en el raquis de palma africana (Sun et al., 2000). Los valores obtenidos de lignina suelen ser típicos en dichas fibras según lo que se reporta en otras investigaciones (Khiari et al., 2010b; Irías & Lutz, 2014; Maneeintr et al., 2018). Además, las proporciones de lignina, a pesar de no ser el principal producto de interés, son de suma importancia debido a que es el componente que se desea extraer y eliminar de las fibras vegetales.

Teniendo en cuenta que se desea obtener un sistema de degradación de las fibras a bajas condiciones energéticas, se estableció el estudio de la remoción de lignina de las fibras bajo un diseño factorial 22, que permitiera observar el efecto de la concentración de reactivo y el tiempo de degradación, así como el de la interacción de las mismas. Los niveles seleccionados para el estudio estadístico, se establecieron con base en las investigaciones realizadas por (Alawar et al., 2009) (Jirón et al., 2020).

La red de fibras nanométricas de rastrojo de piña obtenidas posterior a la ruptura mecánica se asemeja al comportamiento de las fibras obtenidas en otras investigaciones de nanocelulosa fibrilar a partir de la hoja de la piña, en donde el espesor de las fibras es de alrededor de 30 nm (Ravindran et al., 2010; Rigg-Aguilar et al., 2020).

Asimismo, nanocelulosa fibrilar de raquis de palma se ha obtenido con diámetros de alrededor de 20nm (Jirón-García et al., 2022) o nanoceluosa cristalina de palma africana con diámetros también cercanos a los 23nm determinados por la misma técnica de determinación de tamaño (Ichwan et al., 2023). Otras investigaciones han caracterizado las nanofibras de celulosa obtenidas a partir del raquis de palma africana mediante microscopía de fuerza atómica, en donde también reportan cómo la nanocelulosa se separa en largas fibras individuales, tal y como las que se obtuvieron en esta investigación, con espesores entre 1 a 3,5nm (Fahma et al., 2010, 2017).

Es importante destacar que, debido a las bajas concentraciones en las hidrólisis, se comprueba que se tiene una mezcla entre nano y micro celulosa, dicha mezcla eventualmente puede separase por diversos métodos como diálisis (Zheng et al., 2019) dependiendo de la aplicación. Para efectos de este artículo dicha separación no se realizó.

Las principales conclusiones del estudio se enfocan en la obtención de celulosa utilizando hidrólisis alcalina con NaOH en concentraciones relativamente bajas (30 minutos y 2% NaOH), la cual fue caracterizada y se demostró que contenía bajos porcentajes de lignina residual por medio y solo se da un aumento de 2% en el índice de cristalinidad de la celulosa obtenida a partir del rastrojo de piña. Además, se obtuvo nanocelulosa fibrilar por medio de la ruptura mecánica de pulpa de celulosa, la cual tuvo tamaños de diámetro entre 20,4-10,8nm para las nanofibras de raquis de palma africana mientras que las de rastrojo de piña son comparables a los 30nm.

AGRADECIMIENTOS

Agradecemos la Unidad de Recursos Forestales del Instituto de Investigaciones en Ingeniería de la Universidad de Costa Rica, al Centro de Investigación en Ciencia e Ingeniería de Materiales, y a la Sede Caribe de la Universidad de Costa Rica.

ÉTICA, CONFLICTO DE INTERESES Y DECLARACIÓN DE FINANCIAMIENTO

Los autores declaran haber cumplido con todos los requisitos éticos y legales pertinentes, tanto durante el estudio como en el manuscrito; que no hay conflictos de interés de ningún tipo, y que todas las fuentes financieras se detallan plena y claramente en la sección de agradecimientos. Asimismo, están de acuerdo con la versión editada final del documento. El respectivo documento legal firmado se encuentra en los archivos de la revista.

La contribución de los autores es como se detalla a continuación: J.V.M.: investigador, análisis de datos y redacción del artículo. K.R.M.: investigador, análisis de datos y redacción del artículo. E.J.G: investigador, redacción del artículo. C.B.S. investigador, análisis de datos y redacción del artículo.

REFERENCIAS

Alawar, A., Hamed, A. M., & Al-Kaabi, K. (2009). Characterization of treated date palm tree fiber as composite. Composites: Part B: Engineering, 40(7), 601–606.

Ahmed, B., Bezazi, A., Bourchak, M., Scarpa, F., & Zhu, C. (2014). Thermochemical and statistical mechanical properties of natural sisal fibres. Composites: Part B: Engineering, 67, 481–489.

Amroune, S., Bezazi, A., Belaadi, A., Zhu, C., Scarpa, F., Rahatekar, S., & Imad, A. (2014). Tensile mechanical properties and surface chemical sensitivity of technical fibres from date palm fruit branches (Phoenix dactylifera L.). Composites Part A. Applied Science and Manufacturing, 71, 98-106.

Bendahou, A., Dufresne, A., Kaddami, H., & Habibi, Y. (2007). Isolation and structural characterization of hemicelluloses from palm of Pheonix dactylifera L. Carbohydrate Polymers, 68(3), 601–608.

Bezazi, A., Belaadi, A., Bourchak, M., Scarpa, F., & Boba, K. (2014). Novel extraction techniques, chemical and mechanical characterisation of Agave americana L. natural fibres. Composites: Part B: Engineering, 66, 194–203.

Cherian, B. M., Leão, A. L., de Souza, S. F., Thomas, S., Pothan, L. A., & Kottaisamy, M. (2010). Isolation of nanocellulose from pineapple leaf fibres by steam explosion. Carbohydrate Polymers, 81(3), 720–725. https://doi.org/10.1016/j.carbpol.2010.03.046

Csiszar, E., Kalic, P., Kobol, A., & Ferreira, E. de P. (2016). The effect of low frequency ultrasound on the production and properties of nanocrystalline cellulose suspensions and films. Ultrasonics Sonochemistry, 31, 473–480. https://doi.org/10.1016/j.ultsonch.2016.01.028

Dopico-Ramírez, D., García-García, L., Abril-González, A., Hernández-Corvo, Y., & Cordero-Fernández, D. (2012). Lignina de bagazo como fibra dietética. ICIDCA., 46(1), 46-50.

Fahma, F., Iwamoto, S., Hori, N., Iwata, T., & Takemura, A. (2010). Isolation, preparation, and characterization of nanofibers from oil palm empty-fruit-bunch (OPEFB). Cellulose, 17, 977–985. https://doi.org/10.1007/s10570-010-9436-4

Fahma, F., Hori, N., & Iwata, T. Takemura, A. (2017). PVA nanocomposites reinforced with cellulose nanofibers. Emirates Journal of Food and Agriculture, 29(5), 323–329. https://ejfa.me/index.php/journal/article/view/1199/882

Galiwango, E., Abdel, N. S., Al-Marzouqi, A. H., Abu-Omar, M. M., & Khaleel, A. A. (2018). Klason method: an effective method for isolation of lignin fractions from date palm biomass waste. Chemical and Process Engineering Research, 57, 46–58.

Galiwango, E., Abdel, N., Al-Marzouqi, H. A., Abu-Omar, M. M., & Khaleel, A. A. (2019). Isolation and characterization of cellulose and α-cellulose from date palm biomass waste. Heliyon, 5, e02937. https://doi.org/10.1016/j.heliyon.2019.e02937

Ichwan, M., Onyianta, A. J., Trask, R. S., Etale, A., & Eichhorn, S. J. (2023). Production and characterization of cellulose nanocrystals of different allomorphs from oil palm empty fruit bunches for enhancing composite interlaminar fracture toughness. Carbohydrate Polymer Technologies and Applications, 5, 100272. https://doi.org/10.1016/j.carpta.2022.100272

Irías, A., & Lutz, G. (2014). Composición química de la biomasa residual de la planta de piña variedad MD2 proveniente de Guácimo, Limón. Ciencia y Tecnología, 30(2), 27–34.

Jiang, F., & Hsieh, Y-L. (2013). Chemically and mechanically isolated nanocellulose and their self-assembled structures. Carbohydrate Polymers, 95(1), 32-40.

Jirón, E., Rodríguez, K., & Bernal, C. (2020). Cellulose Nanofiber Production from Banana Rachis. International Journal of Engineering Science and Computing, 10(2), 24683-24689.

Jirón-García, E. G., Rodríguez-Mora, K., & Bernal-Samaniego, C. (2022). Obtención de nanocelulosa a partir de raquis de palma africana y bagazo de caña. Revista Tecnología En Marcha, 35(2), 167-181. https://doi.org/10.18845/tm.v35i3.5609

Jirón, E., & Rodríguez, K. (2022). Funcionalización de nanocelulosa de raquis de palma como adsorbente de cationes metálicos del agua. InterSedes, 23(48), 208-227. https://doi.org/10.15517/isucr.v23i48.49746

Kalia, S., Boufi, S., Celli, A., & Kango, S. (2014). Nanofibrillated cellulose: surface modification and potential applications. Colloid and Polymer Science, 292, 5-31. https://doi.org/10.1007/s00396-013-3112-9

Khiari, R., Dridi-Dhaouadi, S., Aguir, C., & Mhenni, M. F. (2010a). Experimental evaluation of eco-friendly flocculants prepared from date palm rachis. Journal of Environmental Sciences, 22(10), 1539–1543.

Khiari, R., Mhenni, M. F., Belgacem, M. N., & Mauret, E. (2010b). Chemical composition and pulping of date palm rachis and Posidonia oceanica – A comparison with other wood and non-wood fibre sources. Bioresource Technology, 101(2), 775–780.

Lavoine, N., Desloges, I., Dufresne, A., & Bras, J. (2012). Microfibrillated cellulose–Its barrier properties and applications in cellulosic materials: A review. Carbohydrate Polymers, 90(2), 735-764.

Liu, D., Han, G., Huang, J., & Zhang, Y. (2009). Composition and structure study of natural Nelumbo nucifera fiber. Carbohydrate Polymers, 75(1), 39–43.

Luzi, F., Fortunati, E., Puglia, D., Petrucci, R., Kenny, J. M., & Torre, L. (2016). Modulation of Acid Hydrolysis Reaction Time for the Extraction of Cellulose Nanocrystals from Posidonia oceanica Leaves. Journal of Renewable Materials, 4(3), 190–198. https://doi.org/10.7569/JRM.2015.634134

López-Herrera, M., WingChing-Jones, R., & Rojas-Bourrillón, A. (2014). Meta-análisis de los subproductos de piña (Ananas comosus) para la alimentación animal. Agronomía Mesoamerica, 25(2), 383-392.

López, M., WingChing-Jones, R., & Rojas-Bourrillón, A. (2009). Características fermentativas y nutricionales del ensilaje de rastrojo de piña (Ananas comosus). Agronomía Costarricense, 33(1), 1–15. https://goo.by/gJLWN

Maache, M., Bezazi, A., Amroune, S., Scarpa, F., & Dufresne, A. (2017). Characterization of a novel natural cellulosic fiber from Juncus effusus L. Carbohydrate Polymers, 171, 163–172.

Maneeintr, K., Leewisuttikul, T., Kerdsuk, S., & Charinpanitkul, T. (2018). Hydrothermal and enzymatic treatments of pineapple waste for energy production. Energy Procedia, 152, 1260-1265.

Mora, S., Quesada, R., Jaén, L., & Monge, D. (2020). Boletín Estadístico Agropecuario N°30, Serie cronológica 2016-2019. http://www.infoagro.go.cr/BEA/BEA30.pdf

Picado, P. (2018). UCR fomenta buenas prácticas agrícolas entre productores de piña. https://www.ucr.ac.cr/noticias/2018/6/21/ucr-fomenta-buenas-practicas-agricolas-entre-productores-de-pina.html

Ravindran, L., Sreekala, M. S., & Thomas, S. (2010). Novel processing parameters for the extraction of cellulose nanofibres (CNF) from environmentally benign pineapple leaf fibres (PALF): Structure-property relationships. International Journal of Biological Macromolecules, 131, 858–870.

Rigg-Aguilar, P., Moya, R., Oporto-Velásquez, G. S., Vega-Baudrit, J., Starbird, R., Puente-Urbina, A., Méndez, D., Potosme, L. D., & Esquivel, M. (2020). Micro-and Nanofibrillated Cellulose (MNFC) from Pineapple (Ananas comosus) Stems and Their Application on Polyvinyl Acetate (PVAc) and Urea-Formaldehyde (UF) Wood Adhesives. Journal of Nanomaterials, 2020, 1393160. https://doi.org/10.1155/2020/1393160

Rodriguez-Gacio, M. del C., Iglesias-Fernández, R., Carbonero, P., & Matilla, A. J. (2012). Softening-up mannan-rich cell walls. Journal of Experimental Botany, 63(11), 3975–3988. https://doi.org/10.1093/jxb/ers096

Saravanakumar, S. S., Kumaravel, A., Nagarajan, T., Sudhakar, P., &. Baskaran, R. (2013). Characterization of a novel natural cellulosic fiber from Prosopis juliflora bark. Carbohydrate Polymers, 92(2), 1928–1933.

Scheller, H., & Ulvskov, P. (2010). Hemicelluloses. Annual Review of Plant Biology, 61, 263–289. https://doi.org/10.1146/annurev-arplant-042809-112315

Shaghaleh, H., Xu, X., & Wang, S. (2018). Current progress in production of biopolymeric materials based on cellulose, cellulose nanofibers, and cellulose derivatives. RSC Advances, 8(2), 825-842. https://doi.org/10.1039/C7RA11157F

Sharma, U. (1981). Investigations on the fibers of pineapple [Ananas comosus (L). Merr.] leaves. Carbohydrate Research, 97(2), 323-329.

Siqueira, G., Bras, J., & Dufresne, A. (2010). Cellulosic bionanocomposites: a review of preparation, properties and applications. Polymers, 2(4), 728-765. https://doi.org/10.3390/polym2040728

Sun, R., Tomkinson, J., Sun, X. F., & Wang., N. (2000). Fractional isolation and physico-chemical characterization of alkali-soluble lignins from fast-growing poplar wood. Polymer, 41(23), 8409-8417.

Vargas, J., & Rodríguez, K. (2021). Funcionalización de nanocelulosa a partir de rastrojo de piña y raquis de palma africana. Científica, 25(2), 1–19. https://doi.org/10.46842/ipn.cien.v25n2a08

Xiong, J., Li, Q., Shi, Z., & Ye, J. (2017). Interactions between wheat starch and cellulose derivatives in short-term retrogradation: Rheology and FTIR study. Food Research International, 100, 858–863.

Zheng, D., Zhang, Y., Guo, Y., & Yue, J. (2019). Isolation and Characterization of Nanocellulose with a Novel Shape from Walnut (Juglans Regia L.) Shell Agricultural Waste. Polymers, 11(7), 1130. https://doi.org/10.3390/polym11071130